Работа в период нерабочих дней

ПОДТВЕРЖДЕНИЕ

Выдано обществу с ограниченной ответственностью Научно-производственный центр «АНОД», находящемуся по адресу 603003,

Выдано обществу с ограниченной ответственностью Научно-производственный центр «АНОД», находящемуся по адресу 603003,

г.Нижний Новгород, ул.Свободы, д.63

в том, что данное юридическое лицо имеет право осуществлять деятельность в

период нерабочих дней, установленных Указом Президента Российской

Федерации от 25 марта 2020 г. 206 «Об объявлении в Российской Федерации

нерабочих дней», а также в период действия режима повышенной готовности,

введенного Указом Губернатора Нижегородской области от 13 марта 2020 г.

27.

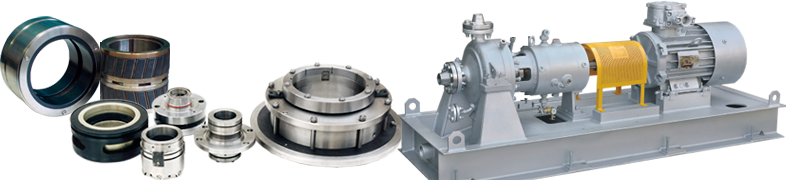

Торцевые уплотнения, насосные агрегаты, подшипники скольжения производства ООО НПЦ АНОД

ООО НПЦ «АНОД» 25 лет на рынке промышленной продукции проектирует и производит торцевые уплотнения, насосные агрегаты, подшипники скольжения, осуществляет модернизацию насосов. Продукция сертифицирована по ТР ТС 010/2011, ТР ТС 012/2011.

Высокий технический уровень изделий обеспечивается использованием изобретений, патентов и «ноу-хау» сотрудников фирмы, позволяя осуществлять импортозамещение оборудования для любой из отраслей промышленности.

Нам доверяют более 170 предприятий.

НПЦ АНОД — один из лидеров в производстве торцевых уплотнений и подшипников скольжения

ООО Научно-производственный центр «АНОД» основан в 1992 году группой инициативных людей, род занятий которых был связан с разработкой и созданием новейших образцов техники, используемой в атомной энергетике. Критерии проектирования торцевых уплотнений и подшипников скольжения остаются актуальными и по сей день, они способствовали становлению НПЦ «АНОД» как одной из ведущих фирм России по проектированию и изготовлению торцевых уплотнений и подшипников скольжения.

Об истории, технологиях и эксклюзивных новинках рассказали специалисты предприятия в ходе июльской конференции «Разработки НПЦ «АНОД» для повышения надежности и безопасности динамического оборудования. Импортозамещающее оборудование».

Открыл совещание генеральный директор НПЦ «АНОД» Е.Е. Бородко. Он отметил, что НПЦ «АНОД» за 25 лет своей деятельности прошел трудный путь. Сегодня АНОД – узнаваемый бренд торцевых уплотнений и подшипников скольжения. Следуя государственной политике импортозамещения, НПЦ «АНОД» в настоящее время производит до 80% запасных частей для зарубежных центробежных насосов. Заказчиками продукции компании являются более 180 предприятий нефтегазового комплекса, химической и нефтехимической промышленности, энергетики, атомной энергетики.

Известные российские компании неслучайно надолго остановили свой выбор на сотрудничестве с НПЦ «АНОД» – компания сохраняет свои традиции и постоянно занимается поиском новых решений, будучи на шаг впереди от своих конкурентов.

В ходе совещания главный конструктор НПЦ «АНОД» А.К. Кулдышев рассказал о типах, особенностях конструкций торцевых уплотнений, опыте их применения на предприятиях нефте- и газопереработки, ПАО «Газпром» и АК «Транснефть», энергетики и других компаниях.

Начальник отдела микрозазорной механики С.Ю. Гераськин рассказал о вспомогательных системах обслуживания торцевых уплотнений по схемам ГОСТ 32600–2013 (API 682), особенностях их применения при использовании одинарных и двойных торцевых уплотнений, их соответствии требованиям ГОСТ 32600–2013 (API 682). .Ю. Гераськин отметил, что НПЦ «АНОД» готов поставлять системы обслуживания торцевых уплотнений в соответствии с требованиями заказчика и ГОСТ 32600–2013 (API 682).

Начальник отдела динамического оборудования В.Г. Маколдин рассказал о применении радиальных и осевых подшипников скольжения в подшипниковых уплотнительных блоках (БПУ). Данные БПУ позволяют выполнить модернизацию известных зарубежных и отечественных двухопорных и консольных (в том числе «герметичных») насосов. Докладчик подчеркнул, что от исходного насоса остаются корпус, крышка насоса и рабочее колесо, при этом в большинстве случаев не обязательно корпус насоса демонтировать с рамы и отсоединять от технологических трубопроводов. В.Г. Маколдин также рассказал, что пять типоразмеров БПУ перекрывают практически весь мощностной ряд центробежных насосов от 10 до 600 кВт. Он также отметил, что высоконадежными БПУ оснащаются насосные агрегаты серии 5 АНГК, выпускаемые НПЦ «АНОД». В рамках государственной программы по импортозамещению отдел занимается разработкой подшипников скольжения для импортных насосов.

Начальник отдела центробежных насосов В.Б. Вненковская рассказала о насосных агрегатах серии АНГК, производимых НПЦ «АНОД». Особый интерес к данной продукции проявили сотрудники проектных организаций, которые обсудили все насущные вопросы в ходе неформального общения, построенного по принципу «вопрос – ответ».

Следует отметить, что качество насосных агрегатов серии АНГК отмечено в протоколе ежегодного опроса крупнейших нефтегазовых компаний в номинации «Центробежные насосы».

Об относительно новом направлении – проектировании и изготовлении сухих газодинамических уплотнений (СГДУ) для нагнетателей газа и центробежных насосов – рассказал руководитель проекта «Системы СГДУ» А.А. Гуляев. Он рассказал об имеющемся опыте, возможностях проектирования, изготовления, ремонтах СГДУ. Привел примеры изготовления новых СГДУ и ремонтов для энергетических и газотранспортных предприятий.

Участники совещания ознакомились с производственными возможностями НПЦ «АНОД», его испытательными стендами. Так же гости мероприятия приняли участие в праздничном ужине, посвященному 25-летнему юбилею компании, где были вручены почетные грамоты сотрудникам НПЦ «АНОД» от Министерства промышленности, торговли и предпринимательства Нижегородской области, прозвучали добрые слова и поздравления с юбилеем компании. Сотни поздравлений и благодарственных писем по случаю юбилея «АНОД» – серьезное подтверждение не просто в рамках праздника, но и подчеркнутая победа российской компании, продукция и услуги которой по праву стали конкурентоспособными и известными в нашей стране и далеко за ее пределами.

Материал опубликован в журнале «Химическая техника» 8, 2017

25-летие НПЦ «АНОД»

Научно-производственный центр «АНОД» был основан в 1992 году. Ядро коллектива составили сотрудники, род занятий которых прежде был связан с созданием новейших образцов техники, используемой в атомной энергетике.

В 1975 году Евгением Павловичем Токаревым было разработано торцовое уплотнение вала циркуляционного насоса, которое по своим характеристикам превосходило имеющиеся в мире аналоги. За эту разработку правительство СССР наградило его золотой медалью Выставки достижений народного хозяйства (ВДНХ) и премией Совета Министров СССР. Критерии проектирования, определенные Токаревым, актуальны и по сей день, и именно они способствовали становлению ООО НПЦ «АНОД» как одного из ведущих предприятий России по изготовлению торцовых уплотнений.

Своё восхождение «АНОД» начал именно с производства торцовых уплотнений. За годы работы компания стала лидером рынка уплотнений в России и ближнем зарубежье. Попутно «АНОД» прирастал новыми разработками, которые дали начало еще нескольким успешным направлениям развития.

Сегодня «АНОД» — это и торцовые уплотнения, и подшипники скольжения, и блоки подшипниковые уплотнительные, и насосные агрегаты, и арматура. 25 лет компания существует и развивается, меняется вместе с окружающим миром, одновременно стараясь изменить что-то в нём. НПЦ «АНОД» — явление самобытное и во многом уникальное. За годы работы у компании сложились собственные характер, мировоззрение и отношение к выпускаемой продукции.

Американский стандарт API и российская промышленность

Двойное торцевое уплотнение с холодильником и блок подшипниковый уплотнительный БПУ разработки и производства НПЦ АНОД

Американский нефтяной институт (API) представляет собой профессиональное объединение основных предприятий нефтяной промышленности США. Членством в нем обладают примерно 450 компаний, работающих во всех областях нефтяной и газовой промышленности. Разработка согласованных стандартов является одной из наиболее старых и успешных программ API.

Работа торцовых уплотнений описана неким стандартом API 682.

У российского менеджмента в последнее время появилось желание активно использовать данный стандарт у себя, но на сколько это разумно давайте задумаемся.

Немного мыслей.

Существует группа, занимающаяся созданием стандартов API. Группа выполняют свою работу на рабочих встречах. Кстати для участия в процессе не требуется членство в API.

По большому счету стандарт это квинтэссенция опыта компаний, занимающихся разработкой стандарта. Естественно компании из этой группы на официальном уровне придают своим умениям и знаниям статус едва ли не закона, а какие то другие технические решения считаются “неполноценными” хоть и допускаются API.

Ни одна российская компания не принимает участие в группах по созданию API. Хорошо это или плохо отдельный разговор, но то что технические решения отечественной инженерной школы не имеют даже шанса попасть в API это факт. Но российская промышленность и наука все -таки не уровня банановой республики, и опыт у страны колоссальный. И неправильно на наш взгляд забыть свое и взять чужое, даже не задумываясь. Это как минимум идет в разрез не только с официальной политикой государства, но и со здравым смыслом.

Со стороны ситуация выглядит так, все хозяйки варят вкусный борщ. Но большая и мощная организация решила выпустить некий стандарт на него. Теперь борщ настоящий если варится 35 минут, с 1 свеклой и 2 картофелинами. А вот борщ тети Гали который варится 40 минут и с 3 картофелинами вдруг стал неправильный, хотя и очень вкусный. Но если какую то африканскую страну научить варить борщ пусть нужен стандарт, для нас появление такого перебор.

Сравнение конечно грубое, но смысл примерно тот же.

Что касается НПЦ “АНОД”, то на наш взгляд в АPI не нашли должного отражения:

- использование уплотнений (серий УТХ, УТТХ и УТДХ) со встроенным холодильником вала взамен сильфонных. Они великолепно себя зарекомендовали на многих предприятиях для уплотнения горячих нефтепродуктов с температурой перекачиваемой среды до 400ºС, причём с результатами, превосходящими по наработке уплотнения с сильфонами;

- использование блоков подшипниковых уплотнительных (БПУ), которые успешно зарекомендовали себя на предприятиях нефтехимии и нефтепереработки.

- использование бачков меньшей ёмкости, не попадающих под действие правил на сосуды, работающих под давлением;

- применение уплотнений с меньшей величиной утечки и другие.

Модернизация химических насосов с применением БПУ на примере ХБ 160-210

Модернизация химических насосов ХБ, ХБЕ, Х, АХ и других с применением БПУ (блоков подшипниковых уплотнительных). В видео рассказывается об особенностях модернизации химических насосов, а также результаты внедрения современных технических решений с применением подшипниковых уплотнительных блоков разработки и производства ООО НПЦ «АНОД»

Нефтяные консольные насосы с блоками подшипниковыми уплотнительными (БПУ)

С каждым годом к насосам нефтехимических производств и топливно-энергетического комплекса предъявляются все более высокие требования по безопасности и надежности. Оборудование стареет…. Не всем «по карману» приобретение современных, отвечающих всем требованиям дорогостоящих зарубежных насосных агрегатов. В этой ситуации НПЦ «Анод» предлагает модернизировать устаревшие консольные насосы, значительно повысив их моторесурс и надежность при относительно невысоких материальных затратах.

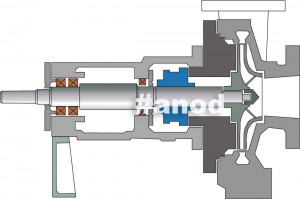

Модернизации могут быть подвержены практически любые консольные нефтяные насосы (рисунок 1), поскольку от исходного консольного насоса остаются лишь спиральный отвод, который демонтировать с рамы и отсоединять от технологических трубопроводов вовсе не обязательно, крышка насоса и рабочее колесо, т.е адаптированная проточная часть к условиям технологического процесса.

В зависимости от условий эксплуатации, химического состава и свойств перекачиваемой жидкости НПЦ «Анод» разработал несколько конструктивных схем модернизации консольных насосов. В основе всех схем лежит один принцип. Вместо подшипников качения, широко использующихся в насосостроении, применяются подшипники скольжения. Статические и динамические радиальные нагрузки воспринимают опорные подшипники скольжения , а осевые – упорный подшипник скольжения. В зазор подшипников скольжения подается жидкость, которая при вращении ротора образует несущий клин. Несущую способность обеспечивают силы давления, возникающие в жидкостном слое. Данный узел получил название БПУ — блок подшипниковый уплотнительный .

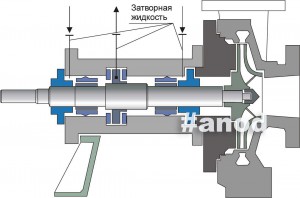

Первая схема модернизации консольных насосов , изображенная на рисунке 2, наиболее простая – для консольных насосов, перекачивающих чистые неагрессивные нефтепродукты с температурой, не превышающей 120 оС, имеющие хорошие смазывающие свойства, такие как бензины, минеральные масла, дизельное топливо.

Как видно из рисунка, опоры скольжения и упорный подшипник скольжения находятся в перекачиваемой среде. Приводной конец вала консольного насоса герметизируется двойным торцевым уплотнением или торцевым уплотнением типа «тандем». В данном случае это серийно выпускаемые НПЦ «Анод» торцевые уплотнения УТД (двойное торцовое уплотнение) и УТТ (торцовое уплотнение типа ‘Тандем) для нефтяных насосов типа НК. Упорный подшипник скольжения , воспринимающий осевую нагрузку на ротор, находится между значительно разнесенными опорными подшипниками скольжения. Расстояние между опорами (база вала), при такой схеме увеличивается практически вдвое по сравнению с традиционной конструкцией с подшипниками качения. Задний подшипник скольжения находится непосредственно около рабочего колеса, «сводя на нет» консольный участок вала. Изгибающие усилия действующие при вращении на вал значительно снижаются.

В зависимости от конструкции консольного насоса такая модернизация может потребовать незначительной доработки крышки насоса.

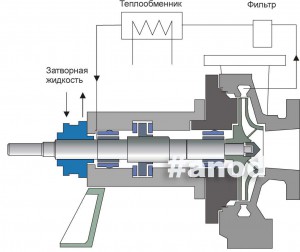

Вторая схема модернизации консольного насоса, изображенная на рисунке 3, применяется в тех случаях, когда перекачиваемая жидкость содержит значительный объем механических частиц и нет возможности доработать крышку насоса.

Расположение опорных и упорных подшипников скольжения здесь такое же, главное отличие – компоновка торцевого уплотнения. Здесь не применяется классическое двойное торцевое уплотнение, имеющее две уплотнительные ступени, между которыми подается затворная жидкость под давлением, превышающим давление перекачиваемой жидкости. В нашем случае роль ступеней двойного торцевого уплотнения играют два одинарных торцевых уплотнения герметизирующих подшипниковый блок с двух сторон, подшипники скольжения размешены между торцевыми уплотнениями в образовавшейся камере, в которую и подается затворная жидкость. Такая схема обеспечивает стабильную работу подшипников скольжения на чистой среде.

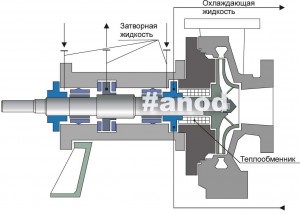

Следующая схема (рисунок 4) применительна к консольным насосам типа НК перекачивающим жидкости с температурой 120…450 оС. Отличие ее от второй схемы лишь в том, что в сальниковую камеру консольного насоса устанавливается теплообменник, такой же конструкции, что и в торцевых уплотнениях типа УТТХ (торцовое уплотнение типа ‘Тандем” с холодильником) и УТДХ (двойное торцовое уплотнение с холодильником). Данный теплообменник обладает достаточной эффективностью, чтобы снизить температуру в районе подшипникового уплотнительного блока БПУ до 40…80оС. Такая температура уже приемлема для материала втулок подшипников скольжения.

Подшипники скольжения, разработанные в НПЦ “Анод” имеют как традиционные, так и оригинальные элементы. Конструкция узла упорного подшипника скольжения позволяет ему воспринимать значительные усилия.

Силовая не вращающаяся ступень упорного подшипника скольжения состоит из нескольких колодок опирающихся на металлическое основание. Колодки укладываются в сепаратор, обеспечивающий незначительное их свободное перемещение. Конструкция же вспомогательной ступени, работающая лишь при пуске – остановке значительно упрощена. Вращающиеся элементы подшипника скольжения представляют собой два жестких металлических диска, установленных на ступице, жестко посаженной на вал.

Опорный подшипник скольжения состоит из вращающейся и неподвижной втулки, первая закреплена на валу, а вторая в свою очередь запрессована в корпусе подшипника, корпус подшипника самоустанавливающийся.

Материалы, используемые в подшипниковом уплотнительном блоке БПУ, позволяют модернизировать и консольные насосы НК , перекачиваемые слабоагрессивные жидкости. Корпусные элементы БПУ изготовлены из стали 20Х13, вращающиеся втулки подшипников скольжения и диски упорного подшипника скольжения – 95Х18. Ответные втулки опорных подшипников скольжения, вкладыши и накладки упорного подшипника скольжения изготовлены из композиционного фторопластового материала “Флубон”. Это один из вариантов материала пар трения в подшипниках скольжения.

Одним из пунктов модернизации консольных нефтяных насосов является создание вспомогательных систем. В первой схеме подшипники скольжения работают на перекачиваемой среде, в состав обслуживающей системы входят: фильтр и теплообменник. Конечно, можно значительно упростить систему и исключить эти элементы, но это возможно лишь в случае, когда перекачиваемая жидкость имеет температуру ниже 70оС и содержание механических примесей меньше 1%.

Консольные насосы, модернизированные по второй и третьей схеме, имеют обвязку двойного торцового уплотнения, разница лишь в том, что затворная жидкость подается к каждому подшипнику скольжения отдельно, что позволяет обеспечить более эффективный отвод тепла от подшипниковых поверхностей и контроль их температурного состояния. В “горячих” консольных насосах дополнительно установлена система охлаждения сальниковой камеры.

В настоящее время по результатам опытных и экспериментальных разработок отработаны различные пары трения в подшипниках скольжения: карбид кремния, карбид вольфрама, материалы на основе РЕЕК в различных комбинациях в зависимости от условий работы.

В заключение стоит отметить, что консольные насосные агрегаты, оборудованные подшипниками скольжения, несомненно, имеют ряд преимуществ перед традиционными конструкциями консольных насосов. К тому же, такая модернизация – один из путей обновления парка насосного оборудования в современных условиях импортозамещения. Установка блоков БПУ с подшиниками скольжения производства НПЦ АНОД на насосы зарубежных производителей позволяет продлить их ресурс, нередко поднять КПД и избежать значительных капитальных затрат связанных с заменой этих насосов.

Обращаем внимание, что ООО НПЦ «АНОД» не только модернизирует старые насосы, но и выпускает новые насосные агрегаты серии 5-АНГК с проточными частями как отечественного, так и импортного производства с применением блоков подшипниковых уплотнительных (БПУ).

Отзыв Минусинской ТЭЦ о работе модернизированного насоса КсВ-125-140

Отзыв по 48БПУ-2.

На Минусинской ТЭЦ эксплуатируются насосы КсВ -125-140 с 1997 года. По механизмам данного типа практически с пуска возникают проблемы, в основном связанные с конструктивной недоработкой заводом-изготовителя, а именно, недостаточной системой разгрузки осевых перемещений при изменении режима работы насоса. Ситуация усугубляется большой скоростью вращения и вертикальным расположением валов.

Для обеспечения работоспособности насосов КсВ-125-140 вынуждены в станционных условиях разрабатывать и внедрять новые предложения по повышению их надежности, что связано с дополнительными затратами. Нашими усилиями достигнут межремонтный период в 2500 часов.

В 20116 году согласно договора с ООО «НЗХО» «Анод-Сибирь» на Минусинской ТЭЦ был установлен насос КсВ-125-140 с блоком подшипниковым уплотнительным 48 БПУ-2. С момента установки агрегат наработал более 4000 часов без замечаний. Достоинством блока 48 БПУ-2 являются:

— надежная работа при разных режимах нагрузки,

— отсутствие внешней системы уплотнения;

— стабильное вибросостояние (виброскорость не более 3,0 мм/с);

— снижение затрат на ремонт,

— отсутствие присосов в перекачиваемом потоке;

— простота, обслуживания.

Рекомендуем применять подобную конструкцию подшипникового узла на проблемных механизмах.

После диагностики износа торцового уплотнения в процессе эксплуатации можно многое сказать о параметрах системы

Диапазон услуг, оказываемых ООО НПЦ «АНОД», не ограничивается изготовлением качественной продукции. Мы осуществляем:

- мониторинг работающего насосного оборудования с разработкой рекомендаций по улучшению работы и повышению надежности,

- послепродажное обслуживание торцевого уплотнения (включая шеф-монтаж, пуск в эксплуатацию, ремонт, анализ причин неисправностей и выходов из нормальных параметров работы торцевого уплотнения).

- обучение персонала эксплуатации торцевых уплотнений, проведение семинаров и курсов для механиков разных уровней (обучение может проводиться в форме периодических совещаний, занятий в группах, индивидуальной подготовки).

Специалисты нашего сервисного центра в кратчайшие сроки на месте оценят техническое состояние оборудования и условия эксплуатации торцевого уплотнения. От данных факторов зависит работоспособность торцового уплотнения. При необходимости выполнят ревизию торцового уплотнения и его ремонт. В 80% случаев выхода из строя уплотнений для его ремонта достаточно восстановления колец пар трения (или замены колец пар трения), замены резиновых уплотнительных колец и пружин. Гораздо реже случаются повреждения корпусных деталей. Нередко имеет место факт изменения условий эксплуатации оборудования. Например, изменились характеристики рабочей среды, что значительно сокращает ресурс работы торцевого уплотнения. В этом случае специалисты наших сервисных центров помогут Вам улучшить эксплуатационные характеристики уплотнения путем подбора материалов согласно фактическим условиям работы.

После диагностики торцевого уплотнения по характеру износа, можно многое сказать о параметрах системы, в которой эксплуатируется торцовое уплотнение. Что в дальнейшем позволит устранить имеющиеся недостатки для более продолжительной и бесперебойной работы оборудования в данных условиях.

Следует иметь ввиду, что стоимость восстановления торцового уплотнения в зависимости от типа уплотнения (одинарного торцевого уплотнения, двойного торцевого уплотнения) составляет 25-50 % от полной стоимости нового торцевого уплотнения и может достигать 80 % для сильфонного торцевого уплотнения.

Заказчик, выбрав производителя торцовых уплотнений, должен получить положительный экономический эффект от реализации плана по сокращению издержек своего предприятия. Данная выгода для предприятия подразумевает реальное снижение расходов на обслуживание динамического оборудования в размере близком к 10% ежегодно в течение трех лет сотрудничества с данным производителем. Если этого не происходит, то службе механика следует задуматься о своей эффективности.