«Новый» конденсатный насос в старом корпусе.

В настоящее время на предприятиях теплоэнергетики России широко применяются вертикальные конденсатные насосы марки КсВ 320-160. В зависимости от условий эксплуатации они требуют постоянного контроля состояния работоспособности и при необходимости выполнения ремонтов.

Основными дефектами, обуславливающими выход из строя вышеуказанных насосов, являются подсос воздуха в перекачиваемый продукт через сальниковое уплотнение вала, выход из строя верхнего подшипникового узла, выход из строя нижнего подшипникового узла.

Анализ условий и режимов эксплуатации данных насосов позволил установить наиболее распространенные причины появления перечисленных дефектов.

Повышенный подсос воздуха в перекачиваемый продукт через сальниковое уплотнение вала является следствием естественного износа набивки уплотнения. Он появляется при недостаточной подаче конденсата в кольцо гидрозатвора и наличия разрежения на всасывании.

Выход из строя верхнего подшипникового узла является следствием нарушения режима охлаждения масла в системе смазки подшипников верхней опоры. Это может произойти в результате перекачивания насосом конденсата повышенной температуры и прокачивания через змеевик холодильника недостаточного объема охлаждающей воды. В результате, температура подшипников верхней опоры повышается, масло системы смазки снижает свои смазывающие свойства, увеличивается объем масла, просачивающегося через манжету уплотнения, элементы подшипников качения подвергаются повышенному износу и досрочному выходу из строя.

Выход из строя нижнего подшипникового узла является следствием его работы в сухом или полусухом режиме.

Исключить вышеописанные дефекты предлагает Научно-производственный центр «АНОД» следующими мероприятиями.

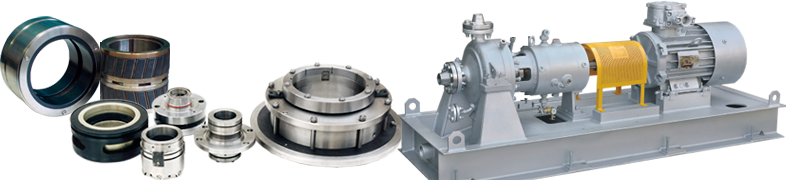

Если в процессе эксплуатации неоднократно зафиксирован повышенный подсос воздуха в перекачиваемый продукт, или выход из строя верхнего подшипникового узла, то устранить их можно, заменив концевое сальниковое уплотнение вала двойным торцевым уплотнением. После такой модернизации исключены подсос воздуха в перекачиваемый продукт и выход из строя верхнего подшипникового узла, т. к. устранены причины их вызывавшие. Двойное торцевое уплотнение, установленное в районе сальниковой камеры, сбивает температурный «прострел» по валу. Достигается это путем прокачивания охлаждающей жидкости через торцевое уплотнение. Система смазки подшипников работает при нормальной расчетной температуре.

По оценкам предприятий, которые выполнили такую модернизацию, срок окупаемости данного мероприятия (установки на проблемный насос двойного торцевого уплотнения) составляет от полутора до двух лет.

Если в процессе эксплуатации насоса неоднократно зафиксирован выход из строя нижнего подшипникового узла, то устранить его и не допустить в будущем можно, выполнив модернизацию насоса путем замены опорно-уплотнительных элементов штатной (серийной) конструкции насоса блоком подшипниковым уплотнительным (разработки ООО НПЦ «АНОД»).

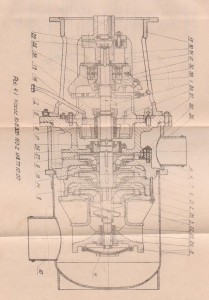

Блок подшипниковый уплотнительный (БПУ) в своем составе имеет: концевое торцевое уплотнение, которое исключает подсос воздуха; радиальные и осевой подшипники скольжения, работающие на постоянной проливке конденсатом; систему обеспечения работоспособности БПУ, включающую в себя контрольно-измерительные приборы, по значениям которых можно сделать выводы о состоянии работоспособности БПУ, и остановить работу насоса в случае угрозы выхода его из строя. Стоит отметить, что применение БПУ устраняет повышенный «подсос» воздуха в перекачиваемый продукт, выход из строя верхнего и нижнего подшипниковых узлов, встречающиеся при эксплуатации вертикальных конденсатных насосов марки КсВ 320-160.

Более 100 насосов марки КсВ 125-140 было модернизировано с применением БПУ. С 2002 года данные модернизированные конденсатные насосы успешно работают на тепловых электростанциях гг. Казани, Костромы, Стерлитамака, Кургана, Воронежа, Пензы, Тобольска, Омска, Минусинска и Нижегородской области (Новогорьковской ТЭЦ, Сормовской ТЭЦ, Дзержинской ТЭЦ).

Межремонтный период таких насосов превышает 3-4 года и ограничивается временем сохранения резиновых колец.

Затраты на обслуживание и ремонт насосов на подшипниках скольжения в сравнении с насосами на подшипниках качения сокращаются в 2-4 раза.

Вибрационные характеристики насосов существенно улучшаются.

Повышается безопасность эксплуатации.

Стоимость блока подшипникового уплотнительного сопоставима со стоимостью нового насоса, для которого он разработан. Однако не стоит забывать, что, приобретая новый насос, серийно выпускаемый заводом изготовителем серийных насосов, вы получаете новый насос со «старыми» проблемами. А, приобретая блок подшипниковый уплотнительный, и, объединяя его с проблемным насосом, Вы получаете «новый» насос в старом корпусе, без тех проблем и «болячек», которые присущи имеющемуся у Вас насосу.